全球十大三坐标品牌排行榜之云阳蔡司三坐标(Zeiss)

德国品牌,成立于1846年,是三坐标测量技术的发明者和奠基者,产品涵盖了通用的桥式测量机、悬臂式测量机等多种类型,

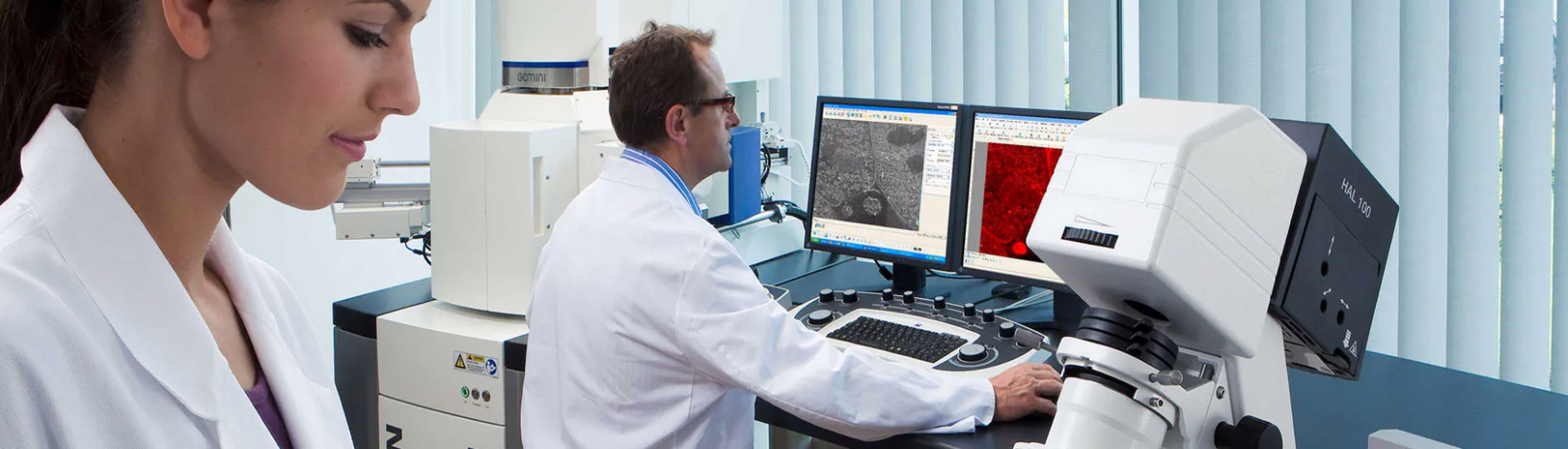

云阳蔡司三坐标测量仪是工业测量领域的重要品牌,由德国蔡司公司生产,具有高精度和广泛的应用领域。

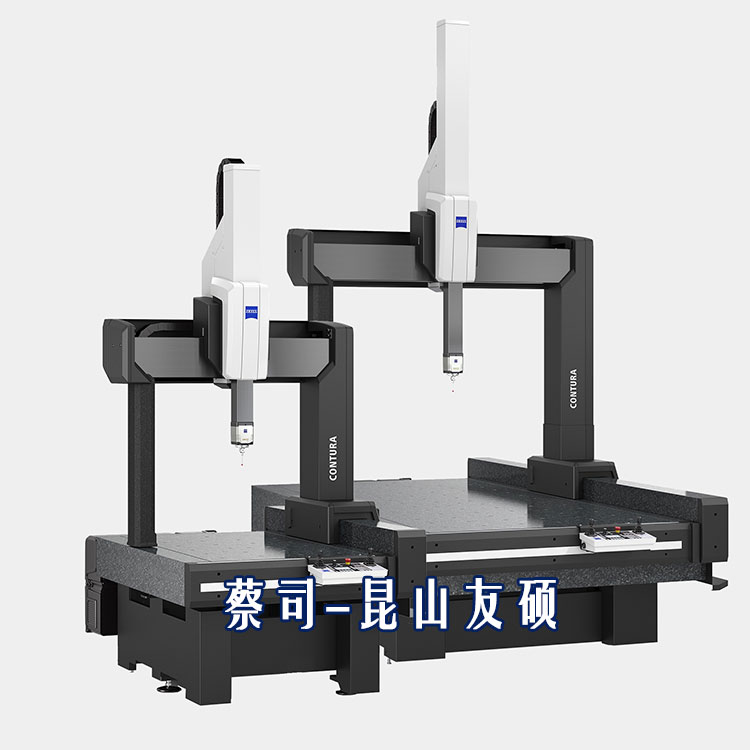

蔡司公司作为三坐标测量技术的奠基者,其生产的三坐标测量仪包括桥式测量机、悬臂式测量机、在线测量机等多种类型,以及多功能云阳工业CT测量机、复合式测量中心和纳米级测量机等前沿技术产品1。这些产品以其卓越的性能和高精度的测量结果,在精密制造与质量控制并重的时代,已成为制造企业不可或缺的核心设备之一。

蔡司三坐标测量仪以其高精度和可靠性,为工业制造领域及测量实验室提供了精良的测量解决方案。例如,一汽、上汽、广汽等知名企业都在使用蔡司云阳三坐标测量机进行质量控制和匹配评价,以确保产品品质。此外,蔡司三坐标测量机还以其高稳定性和耐用性深受各大知名制造商的欢迎,是否使用蔡司三坐标已经成为衡量企业产品品质的考量因素,甚至成为了企业打开国际市场的标准名片。

蔡司三坐标测量仪的产地包括上海等地,由蔡司光学仪器(上海)国际贸易有限公司等企业生产。其中,ACCURA系列三坐标测量机是蔡司公司的一款重要产品,它可选用所有基于Zeiss RDS的扫描探头,精度表现非常出色,并且具备了所有的Zeiss测量技术,可选择更佳的测量方法完成各种测量任务。

总的来说,蔡司三坐标测量仪以其卓越的性能、高精度的测量结果和广泛的应用领域,赢得了用户的广泛赞誉和信赖。

早在1957年,蔡司就已进入中国。目前卡尔蔡司集团在中国设有显微镜、医疗技术、工业测量和视力保健四大事业部。中国区是卡尔蔡司集团最富活力的增长市场之一。我们在全国共有2500多位员工,分布于各地的7个生产基地和15个销售与服务中心为本地客户提供了强有力的支持,也为全球各相关业务提供生产保障。

近年,蔡司中国与清华大学、同济大学、上海大学和西安理工大学等知名高校开展了从研发到教习的广泛合作,为提高学术研究水平、支持本地研发、推进产学研应用合作不懈努力。2012年,蔡司在上海设立创新与研发中心,进一步推动中国区的长期发展。

"Wemakeitvisible."蔡司为你开启认知世界的全新方式——这是我们对世界的承诺,也是全体员工孜孜以求的目标。

蔡司全球

蔡司是全球光学和光电行业的技术。全球24000多名员工在2013/14财年创造了42.87亿欧元的业绩。蔡司致力于开发和行销光刻技术、测量技术、显微镜、医疗技术、眼镜片、相机与电影镜头、望远镜和天象仪技术。凭借其解决方案,公司不断推动世界光学发展和技术进步。公司共有六大业务部门:工业测量、显微镜、医疗技术、视力保健、光学消费品和半导体制造技术。

蔡司在40多个拥有约30座工厂、50多个销售与服务机构以及约25个研发机构。公司于1846年在耶拿成立,总部位于德国奥伯科亨。卡尔蔡司股份公司是负责蔡司集团战略管理的控股公司,公司由CarlZeissStiftung(卡尔蔡司基金会)全资所有。

航空产业作为象征人类不断突破跨学科、跨领域科技难关的攻艰行业,在近些年得到了长足的发展。以中国为例,从国产大飞机C919的推出,到其不断优化后的再度启航也在近日受到关注。航空产业的特殊性,也令其“质量”格外受到关注。

在这个跨学科的复杂产业里,对于质量专家而言,也正在经历着前所未有的大挑战。

蔡司代理昆山友硕小编获悉,在过去的30多年间,蔡司就在航空领域垂直深耕,从研发到生产阶段不断输出包括先进翼型在内的质量检测方案——从民用飞机机身结构,包括起落架系统、液压传动结构和辅助的动力系统,到喷气发动机的设计、生产、维修和维护,覆盖整个民用飞机的生产闭环,助力客户更大程度地提升生产率。

民用飞机检测解决方案主要涉足:

翼型专机方案(叶片、叶盘)

叶片检测方案(风扇叶片,压气机叶片,涡轮叶片)

AI光学方案(间隙面差)

回转零件检测方案(机匣、涡轮盘、齿轮类)

大型结构件检测方案(框架、肋,翼梁,桁架)

X射线检测方案(内部几何尺寸,缺陷分析)

显微镜检测方案(失效分析,涂层分析)

长轴零件检测方案(起落架,涡轮轴)

MRO维修检测方案(活门耦件,矩阵测量,自动化测量包括液压的管路零部件)

微小零部件检测方案(密封圈,垫片,封严部件)

机身检测方案(机翼,蒙皮)

叶盘(零件)

检测方案(整体叶盘,导向叶环,叶轮,粗糙度测量)

光学翼型检测方案(翼型)等

可以看到,在过往的航空检测方面的行业痛点主要集中在——测量灵活性和多样性。

具体表现在:

涡轮叶片气膜孔及厚度测量;光学大型结构件及翼型测量;喷油嘴X-ray射线检测等方面。同时,这些测量数据需要完全实现无纸化的统一集成,来满足日益增长的产能需求。当然,这些都基于从设计研发、生产、质量检测、工艺调整,到反馈修正的高度闭环,从而实现真正的无人值守管理。

回到翼型的先进检测方案,从产品和软件角度,蔡司又能带来哪些助力?

翼型检测通常涵盖风扇叶片、蜡模叶片、压气机叶片,涡轮叶片以及整体叶盘,痛点各异。以风扇叶片为例,目前的趋势是复合材料,包括钛合金

包边,其测量难点在于复材往往需要进行非接触的测量,同时翼型扭转大,叶身比较高,还要满足内部缺陷的检测。

而蜡模叶片,则主要是易碎,同时比较透明,用光学检测可能误差比较高,同时也要做内部探伤和尺寸分析。

压气机叶片,其前后缘非常薄,如何保证翼型测量的高精度和可追溯性,那么这也是一个行业的难点。

像涡轮叶片,则面临如何去测量它的涂层厚度,包括内外尺寸的一些分析,粗糙度测量和波纹度测量,这也是目前来说行业需要达成统一的一个难点。而整体叶盘,由于其测量周期比较长,喉道又比较狭窄,如何去完成高效的一个测量,同时又要兼顾计算喉道面积,同时完成粗糙度和波纹度的测量——这也是亟待解决的一个问题。

叶轮则面临着怎样去完成压力边和非压力边的型面轮廓测量和流道(内流道、外流道)轮廓的检测,也需要如何从提高效率的角度去解决这样一个问题。

在翼型检测方面,蔡司超高精度三坐标测量机能够保证测量精度和可复现,先进的叶片分析软件则能保证评价的专业性和准确性,不仅能够满足行业标准,也能够满足企业标准。

而在恶劣车间环境下如何完成高效率的翼型检测?不妨试一下ZEISS PRISMO fortis——通过车间+自动化集成,从而实现高效测量,以及高精度、重复性。方案配置的ZVRA 转台快速校准功能确保测量准备时间大大降低,同时ZVR翼型快速测量功能保证叶片及叶盘测量效率提升50%以上,此外接触式测量模式保证不受工件反光,死角及外部环境等的影响。